Quellen der Wasserstofferzeugung

Aus industrieller Produktion: Aktuell wird Wasserstoff hauptsächlich in Raffinerien und der chemischen Industrie erzeugt bzw. genutzt. Etwa 90 % des in Deutschland genutzten Wasserstoffs wird aus Kohlenwasserstoffen – meist aus Erdgas – gewonnen. Weitere 9 % fallen bei der Chlor-Alkali-Elektrolyse zur Herstellung von Chlor als Nebenprodukt an.

Über die Elektrolyse von Wasser: So kann der Wasserstoff bei Nutzung von erneuerbarer Elektroenergie CO₂-arm produziert werden. Dieses Verfahren eignet sich auch für die dezentrale Herstellung des Wasserstoffs direkt beim Verkehrsunternehmen.

Je nach Größe der Busflotte und den lokalen Randbedingungen (wie zum Beispiel der Nähe zur chemischen Industrie oder der Nähe zu einem Windpark) kann die Entscheidung entweder für einen Bezug des Wasserstoffs von Dritten oder für die eigene Herstellung ausfallen.

Wasserstoffbedarf

Um herauszufinden, wie die Wasserstoff- und gegebenenfalls Ladeinfrastruktur dimensioniert werden muss, muss Klarheit über den täglichen Energiebedarf der umzustellenden Flotte herrschen. Der ist von verschiedenen Faktoren abhängig.

Folgende wesentliche Aspekte reichen aus, um den Energiebedarf abzuschätzen:

- Fahrzeugtyp: reiner Brennstoffzellenbus („BSZ-Hybrid“) vs. Brennstoffzelle als Range-Extender („BSZ-REX“)

- Fahrzeuggröße

- Jahreszeit: Speziell in den Sommermonaten (Kühlung) und Wintermonaten (Heizung) ist der Wasserstoffbedarf höher als in der restlichen Zeit des Jahres. Für die spätere Auslegung der Infrastruktur ist immer der Maximalbedarf an Wasserstoff heranzuziehen.

- Fahrprofil: Für eine Verbrauchsabschätzung können die Umläufe anhand ihrer Durchschnittsgeschwindigkeit einem der SORT-Zyklen zugeordnet werden.

- Umlaufcharakteristika und Topografie: Um den Energiebedarf der gesamten Flotte zu bestimmten, ist es wichtig, die spezifischen Eigenheiten der Umläufe in Kombination mit dem Fahrprofil (s. o.) zu kennen.

Für die Dimensionierung der Tankinfrastruktur lässt sich der tägliche Wasserstoffbedarf MH2 nach folgendem Rechenansatz überschlagen:

MH2=∑nFzi⋅si⋅EH2,spez,Fzi

- nFzi … Anzahl von Fahrzeugen der Klasse i (Unterscheidung nach Fahrzeuglänge sowie „BSZ-Hybrid“ und „BSZ-Rex“) [-]

- si … mittlere Fahrweite der Fahrzeugklasse i (maßgebend ist i. d. R. Mo – Fr) [km]

- EH2,spez,Fzi … spezifischer Wasserstoffverbrauch für die Fahrzeugklasse i [kg/km]

- BSZ-Hybrid 12 m: ca. 0,09 – 0,1 kg/km

- BSZ-Hybrid 18 m: ca. 0,12 – 0,14 kg/km

- BSZ-Rex 12 m: ca. 0,04 – 0,05 kg/km

- BSZ-Rex 18 m: ca. 0,08 – 0,09 kg/km

Für die Betankung eines Solobusses (12 m) reichen somit rund 25 kg und für einen Gelenkbus etwa 33 kg Wasserstoff pro Tag (jeweils 250 km/d, BSZ-Hybrid).

Wasserstoffinfrastruktur: Bereitstellung von Wasserstoff

Die Bereitstellung von Wasserstoff erfolgt über verschiedene Wege.

Am weitesten verbreitet ist es, gasförmigen Wasserstoff mit Trailern anzuliefern. Die Trailer haben ein Druckniveau von 200 – 500 bar und können zwischen 400 und 1200 kg Wasserstoff fassen. Bei der Anlieferung verbindet man den Trailer mit der Tankstelle, sodass der Wasserstoff entnommen werden kann. Dies erfolgt entweder durch Überströmen in einen Niederdrucktank (ca. 30 bar) oder durch direkte Verdichtung in den Hochdrucktank (ca. 500 bar). Die Hochdrucktanks sind meist in mehrere Speicherbänke unterteilt, um eine möglichst vollständige Ausnutzung des Speichervolumens zu gewährleisten. 500-bar-Trailer können auch direkt in das Speicherkonzept der Tankstelle integriert werden, wodurch sich der Aufwand für die Verdichtung an der Tankstelle deutlich verringert.

Die Anlieferung von flüssigem Wasserstoff ist durch zwei Besonderheiten gekennzeichnet:

- Aufgrund seiner hohen volumetrischen Energiedichte kann flüssiger Wasserstoff platzsparend gespeichert werden. Dies ermöglicht den Transport von großen Mengen Wasserstoff bereits mit einer Lkw-Ladung (bis zu 4000 kg).

- Gleichzeitig muss aber ca. ein Drittel der im Wasserstoff gespeicherten Energie zur Verflüssigung aufgewendet werden, was die Kosten erhöht. Daher lohnt sich dieses Verfahren eher für größere Busflotten (z. B. > 50 Busse), bei denen der Vorteil der geringeren Logistikaufwendungen wirklich zum Tragen kommt und gegebenenfalls den erhöhten Energiebedarf (und damit den Preis) kompensieren kann.

Eine weitere Variante ist die Anlieferung per Rohrleitung, was aber sehr teuer ist und nur in den wenigsten Fällen (bspw. unmittelbare Nähe zur wasserstoffproduzierenden Industrie und große Abnahmemengen) sinnvoll bzw. möglich.

Den genannten Möglichkeiten gegenüber steht die Eigenproduktion durch einen Verkehrsbetrieb bzw. durch ein mit ihm verbundenes Unternehmen vor Ort. Dadurch fallen die mit der Anlieferung verbundenen logistischen Aufwendungen weg. Bei der Vor-Ort-Erzeugung kommen die sogenannte Dampfreformierung sowie die Elektrolyse zum Einsatz.

Bei der Dampfreformierung wird Wasserstoff aus kohlenstoffhaltigen Energieträgern (zumeist Erdgas) mithilfe von heißem Wasserdampf gewonnen. Dabei entstehen Kohlenmon- und Kohlendioxid als Abprodukte.

Unter der Wasserstoffelektrolyse versteht man die Aufspaltung von Wasser in Wasser- und Sauerstoff mithilfe elektrischer Energie. Zu erwähnen ist insbesondere die sogenannte PEM-Elektrolyse (PEM = Proton Exchange Membrane), bei der keine flüssigen Elektrolyte zum Einsatz kommen und lediglich deionisiertes Wasser und elektrische Energie benötigt werden. Dabei werden für die Erzeugung und Verdichtung von einem Kilogramm Wasserstoff etwa 55 – 60 kWh elektrische Energie benötigt. Es ist somit ein vergleichsweise kostenintensives Verfahren. Die Nutzung ist im Grunde nur dann wirtschaftlich, wenn auch elektrische Energie zu niedrigen Kosten verfügbar ist.

Wasserstoffinfrastruktur: Tankstelle

Unabhängig davon, ob Dritte den Wasserstoff anliefern oder ob er vor Ort selbst erzeugt wird, ist eine Tankstelle vonnöten. Wie oben erwähnt, liegt Wasserstoff zumeist gasförmig vor. Er wird meist nicht in das Fahrzeug gepumpt, sondern strömt aufgrund des Druckunterschiedes zwischen dem Speichertank der Tankstelle und den Druckbehältern auf der Fahrzeugseite in das Fahrzeug über.

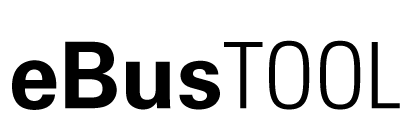

Die nachfolgende Abbildung zeigt verschiedene Varianten für den Aufbau einer Wasserstofftankstelle:

Die Größe der Speicher und die Leistungsfähigkeit der Verdichter richten sich primär nach der Größe der Busflotte und der gewünschten Versorgungssicherheit. Eine Zwei-Tages-Bevorratung ist ein guter Kompromiss zwischen Wirtschaftlichkeit und Versorgungssicherheit. Die Verdichter sind das Herzstück der Anlage: Sie sorgen dafür, dass ausreichend Wasserstoff bei 500 bar zur Verfügung steht, um die notwendige „Back-to-back-Betankungskapazität“ gewährleisten zu können. Für eine zuverlässige Betankung der Busflotte ist eine gut ausgebaute Wasserstoffinfrastruktur nötig. Daher werden die Verdichter in aller Regel mindestens einfach redundant ausgeführt. Der eigentliche Tankvorgang erfolgt über eine Tankkupplung nach DIN EN ISO 17268.

Wasserstoffinfrastruktur: Lagerung von Wasserstoff

Die Lagerung von Wasserstoff erfolgt in Druckbehältern, die in vier Typen ausgeführt werden:

- Typ I: Ganzmetallkonstruktion, zumeist Stahl

- Typ II: meist Stahl oder Aluminium mit einer faserverstärkten Polymerumhüllung mit Glas-, Kohlenstoff- oder Basaltfasern

- Typ III: Metall-Liner (typischerweise Aluminium) mit Vollkohlefaserverbundüberzug

- Typ IV: metallfreie Konstruktion. Ein Kohlefaser- oder Hybrid-Kohlenstoff/Glasfaser-Verbundstoff ist ein Filament, das über eine Auskleidung aus thermoplastischem Polymer (typischerweise HDPE oder Polyamid) gewickelt ist.

Die vorzuhaltende Wasserstoffmenge wirkt sich unmittelbar auf die Kosten aus, weshalb sie auf ein Minimum reduziert werden sollte. Hinzu kommt, dass mit zunehmender Lagermenge die Anforderungen an die Anlage selbst und der Aufwand für die zu durchlaufenden Genehmigungsverfahren steigen. Es gelten folgende Genehmigungsverfahren:

- Anlieferung von Wasserstoff und Lagermenge kleiner 3 t: Erlaubnisverfahren nach Betriebssicherheitsverordnung (BetrSichV) und Baugenehmigungsverfahren nach Landesbauordnung

- Anlieferung von Wasserstoff und Lagermenge zwischen 3 und 30 t: vereinfachtes Verfahren nach Bundesimmissionsschutzgesetz (BImSchG)

- Erzeugung von Wasserstoff vor Ort: Genehmigungsverfahren nach Bundesimmissionsschutzgesetz (BImSchG)

Bei Lagermengen von mehr als fünf Tonnen gelten zusätzlich erweiterte Anforderungen gemäß Störfall-Verordnung (12. BImSchV).

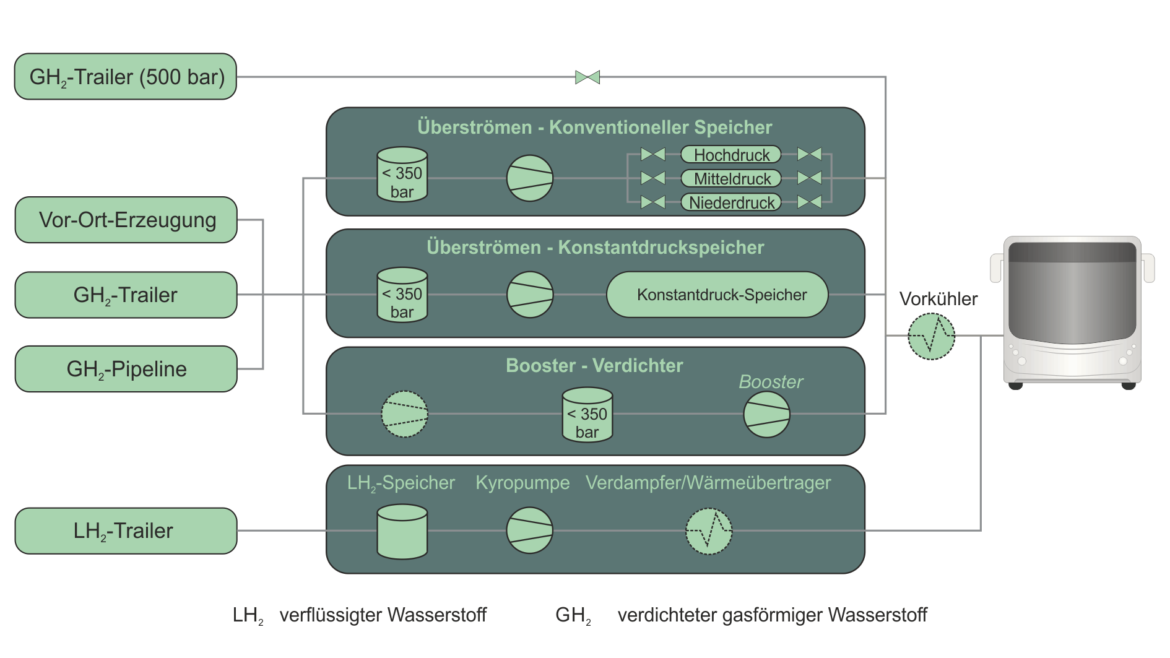

Wasserstoffinfrastruktur: Platzbedarf

Die Komponenten einer Wasserstoffinfrastruktur können in Betriebshöfen aus technischer Sicht flexibel angeordnet werden – jedoch nach Möglichkeit im Freien (Aufstellung in Containern). Der Flächenbedarf ergibt sich aus den folgenden Einzelkomponenten:

- Komponenten der eigentlichen Tankstelle (Verdichter, Speicher, Zapfsäule etc.)

- mindestens zwei Stellplätze für Trailer bei einem Anlieferkonzept (bzw. als Backup bei eigener Wasserstoffherstellung) für eine reibungslose Wasserstoffversorgung

- Sicherheitsabstände je nach Komponenten zwischen 3 – 5 Metern, welche sich durch geeignete Maßnahmen (z. B. Schutzwände, Poller etc.) reduzieren lassen

- Vorrichtungen zum Anfahrschutz

- gegebenenfalls Vor-Ort-Erzeugungsanlage (z. B. Elektrolyseur)

Für die Sicherheitsabstände können keine benachbarten Grundstücke und insbesondere keine angrenzenden Verkehrsflächen in Anspruch genommen werden.

Einen Überblick über den Flächenbedarf der Wasserstoffinfrastruktur in Abhängigkeit von der Flottengröße gibt die nachfolgende Abbildung (Richtwerte):

Wasserstoffinfrastruktur – Netzanschluss

Insbesondere die Verdichtung von Wasserstoff auf 500 bar aber ggf. auch die Wasserstofferzeugung vor Ort setzen einen leistungsfähigen Anschluss an das Stromnetz voraus. Für die Verdichter sind je nach Flottengröße mehrere hundert Kilowatt Anschlussleistung vorzusehen. Die Anschlussleistung eines oder mehrerer Elektrolyseure bemisst sich ebenfalls nach der Flottengröße bzw. dem daraus resultierenden Wasserstoffbedarf pro Tag. Ist bei der Wasserstofferzeugung ein durchgängiger Betrieb der Anlage gewährleistet, so ergibt sich deren Anschlussleistung zu

$$ P_{EL} = \frac{M_{H2} \cdot 55kWh/kg}{24h} $$

MH2 … Wasserstoffbedarf pro Tag [kg]

In der Praxis dürfte die tatsächliche Anschlussleistung etwas darüber liegen.

Die Netzanschlussleistung für die Nachladung der Batterien in Fahrzeugen mit Wasserstoff-Range-Extender ist von verschiedenen Faktoren abhängig. Hinweise hierzu finden sich unter punktuelle Ladung.

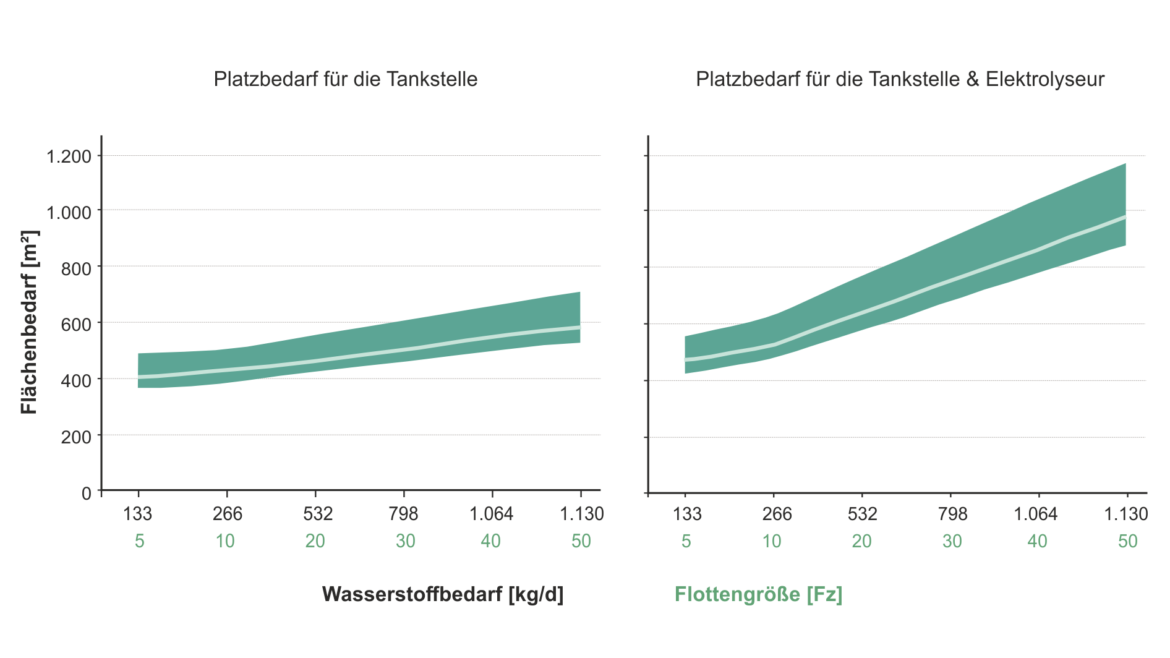

Kosten für Wasserstoffinfrastruktur und Betriebshofertüchtigung

Einen Überblick über Investitionskosten für die Wasserstoffinfrastruktur gibt die nachfolgende Abbildung. Die vergleichsweise hohe Spreizung der indikativen Kosten spiegelt unterschiedliche örtliche Gegebenheiten sowie die Unterschiede in der Flottenzusammensetzung wieder. Eine Skalierung auf größere Flotten ist unter Beachtung von Sprungkosten möglich.

Hinzu kommen Kosten für die Ertüchtigung von Abstellhallen und Werkstätten (Belüftung, Wasserstoffwarnanlage) sowie die Ausrüstung der Werkstätten mit z. B. Dacharbeitsständen, die sich in Summe auf mehrere Hunderttausend Euro belaufen können. Hinweise finden sich bei den Antriebsformen der Brennstoffzellenbusse.

Die Wartungs- und Instandhaltungskosten hängen vom abgeschlossenen Service-Vertrag ab und belaufen sich jährlich auf etwa zwei bis fünf Prozent der Investitionskosten.